Китай: лидеры в дробилках роторных?

2026-01-01

Вот вопрос, который часто всплывает в разговорах с заказчиками из СНГ: Ну как там китайские роторные дробилки, догоняют уже? И обычно в голосе слышно ожидание простого ответа — либо да, уже лучше наших, либо нет, хлам полный. Реальность, как всегда, где-то посередине, но сильно смещена в одну сторону. Если десять лет назад про китайский роторник говорили с усмешкой, то сейчас смеются уже те, кто его игнорирует. Но не всё так однозначно, есть нюансы, о которых не пишут в глянцевых каталогах.

От железа к голове: эволюция подхода

Раньше главным аргументом был вес и цена. Брали толстый лист, литую сталь, собирали — и получался монстр, который на тестах крушил всё подряд. Но на первой же серьезной площадке по переработке абразивного гранита или, скажем, ванадий-титановой магнетитовой руды, эти аппараты начинали сыпаться. Не потому что сталь плохая — как раз металл часто был отменный. Проблема была в конструкторской мысли. Расположение бил, геометрия камеры, система отбойных плит — всё это копировалось с западных образцов, но без понимания физики процесса. Получался сильный, но глупый агрегат.

Перелом, на мой взгляд, начался лет пять-семь назад. Китайские инженеры перестали просто копировать и начали адаптировать. Я видел, как на заводе в провинции Хэнань тестировали ротор на износ при работе с песком из отвалов. Не просто гоняли материал, а каждые два часа снимали замеры, меняли угол атаки бил, ставили разные варианты отражательных плит. Это уже был не цех, а лаборатория. Именно такой подход привел к тому, что появились машины, которые не просто дешевые, а оптимальные для конкретных условий. Например, для переработки строительного лома с арматурой — одна логика, для получения кубовидного щебня из известняка — совсем другая.

И здесь стоит упомянуть компании, которые выросли не в традиционных промышленных центрах, а рядом с сырьевой базой. Вот, к примеру, ООО Сычуань Хунъюй Новые Материалы и Технологии (их сайт — hynem.ru). Они базируются в Паньчжихуа, в столице ванадия и титана. Когда завод стоит буквально на месторождении сложных абразивных руд, у тебя нет роскоши работать на нежном оборудовании. Их инженеры изначально заточены на создание техники, которая должна есть жесткий материал. Их опыт в области новых материалов напрямую влияет на то, какие сплавы идут на била и ротор. Это не абстрактные разработки, а решения, обкатанные на собственных потоках. И такой практический опыт бесценен.

Цена vs. Стоимость владения: где кроется реальная экономика

Все начинают с цены покупки. Китайская дробилка может стоить в 1.5-2 раза дешевле европейского аналога. Вот она, экономия! — думает заказчик. Но умные люди считают дальше. Стоимость владения — вот ключевой параметр. Сюда входит и ресурс бил, и простои на замену, и энергопотребление, и ремонтопригодность.

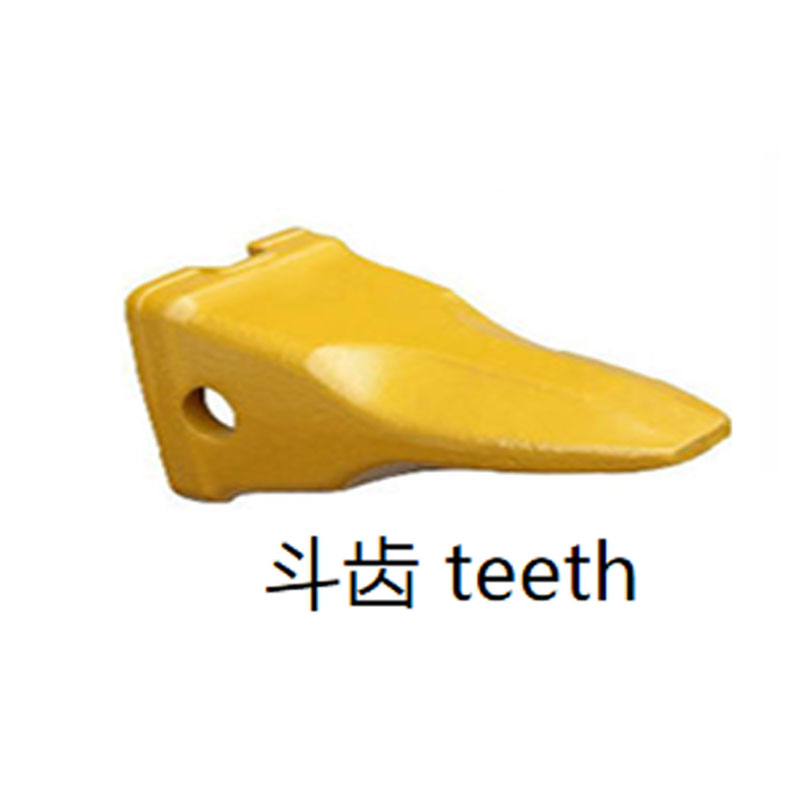

Современные китайские лидеры рынка это поняли. Они не просто продают машину, а предлагают пакет. На том же сайте ООО Сычуань Хунъюй видно, что акцент делается не только на оборудование, но и на технологические решения. Это важно. Вместе с дробилкой тебе могут спроектировать узел замены бил с минимальным временем простоя или предложить несколько типов износостойких элементов под разный материал. Я знаю случай на карьере в Казахстане, где на китайский ротор поставили била от одного немецкого производителя, и ресурс вырос на 40%, но и сами китайские била для того же известняка показывали вполне конкурентный результат при цене в три раза ниже.

Энергоэффективность — еще один пункт. Раньше китайские моторы ставили с запасом на всякий случай — мол, пусть работает вполсилы, зато не сгорит. Сейчас расчеты точнее. Правильно сбалансированный ротор, оптимальная скорость, продуманная аэродинамика камеры дробления — всё это снижает киловатты. На длинной дистанции экономия на электричестве может окупить разницу в цене с раскрученным брендом.

Слабое звено: что еще подводит

При всей прогрессивности железа, часто слабым местом остается базовая комплектация. Я имею в виду подшипниковые узлы, уплотнения, ременные передачи. Бывает, отличный ротор на мощных подшипниках SKF, а сальники — откровенно слабые, пыль лезет. Или система натяжения ремней требует частой регулировки. Это не недостаток конструкции, а вопрос культуры производства и контроля на выходе.

Еще один момент — система управления. Часто ставят простейшие шкафы с парой пускателей и тепловым реле. Для надежности это, может, и хорошо, но для современного производства, где важен мониторинг вибрации, температуры подшипников, автоматическое реверсирование ротора при перегрузке — этого мало. Но тут палка о двух концах. Многие российские покупатели как раз хотят простоты, чтобы молотком постучать и всё починить. Китайцы гибки: хочешь no-frills — пожалуйста, хочешь умный щит с сенсорным экраном и выходом в SCADA — доплати, и поставят. Главное — понимать этот момент на стадии заказа.

И, конечно, логистика и сервис. Доставка — это история, которая может испортить всё впечатление. Я видел идеально собранную на заводе дробилку, которую после морской перевозки и разгрузки краном пришлось почти заново регулировать. Крупные игроки уже имеют сборочные площадки или сервисных партнеров в странах СНГ, что кардинально меняет дело. Возможность быстро получить консультацию или запчасть — это уже не роскошь, а необходимость.

Кейс из практики: не всё пошло по плану

Расскажу про один наш опыт, чтобы не казалось, что всё гладко. Заказали мы роторную дробилку средней производительности у одного довольно известного производителя для переработки отсевов дробления габбро. Материал абразивный, но не самый тяжелый. Машина приехала, смонтировали. Первые недели — восторг: производительность на уровне, форма щебня хорошая.

А потом начались проблемы с вибрацией. Не постоянной, а нарастающей в течение смены. Остановишь, проверишь молотки, зазоры — всё в норме. Запустишь — снова тишина, через час опять гудит. Потратили кучу времени. Оказалось, дело было в конструкции ротора. Он был монолитным, массивным, но при нагреве от постоянной ударной нагрузки происходила минимальная, но критичная деформация, нарушавшая балансировку. Производитель, к его чести, не отнекивался. Прислали инженера. Вместе пришли к решению: не менять ротор (это долго и дорого), а внести изменения в систему его охлаждения и установить датчики онлайн-мониторинга вибрации. Ситуацию сгладили, но осадок остался. Вывод: даже хорошая, в целом, машина может иметь скрытую детскую болезнь, которая проявится только в конкретных условиях. И готовность завода к диалогу и решению проблемы — это часть оценки лидерства.

Так лидеры или нет? Вместо заключения

Если говорить о массовом сегменте, о соотношении цена-качество для большинства типовых задач — да, безусловно, китайские производители стали лидерами. Они предлагают технологически зрелые, надежные и, что критично, ремоторизованные под реальные нужды машины. Они уже прошли этап слепого копирования и сейчас находятся на этапе осмысленной адаптации и инноваций, особенно в области применения новых материалов, что видно по опыту таких компаний, как сычуаньская Хунъюй.

Если же говорить о верхнем ценовом сегменте, о спецзаказах для экстремальных условий (например, дробление кремнистых руд с абразивностью выше всех разумных пределов), то тут пока сохраняется паритет или даже преимущество у европейских брендов. Но разрыв стремительно сокращается.

Поэтому на вопрос я бы ответил так: они уже не догоняют, они задают тон на огромном рынке доступного и эффективного оборудования. Их сила — в гибкости, скорости реакции на запросы рынка и в том самом практическом опыте, который они теперь накопили, работая в том числе и на своем сложном сырье. Выбирая сегодня китайский роторник, ты покупаешь не кота в мешке, а вполне конкретный инструмент. Но инструмент этот, как и любой другой, требует понимания его особенностей, правильного выбора конфигурации и, желательно, наличия грамотного технолога на своей стороне. Без этого даже самая продвинутая техника может разочаровать.